Giants krijgen vorm dankzij precisiewerk van Laser Works

In het Museum voor Natuurwetenschappen in Brussel kan je nog tot 25 augustus 2024 ‘Giants’ gaan bekijken, een tijdelijke expositie waarin elf levensgrote 3D-modellen van prehistorische dieren centraal staan. Voor de realisatie van drie van deze sculpturen deed realisator Fisheye een beroep op de divisie Laser Works van thyssenkrupp Materials Belgium voor het lasersnijden en plooien van de facetgeraamtes.

‘Giants’ is een tijdelijke expositie die in de komende tien jaar op meerdere locaties in Europa te bewonderen zal zijn. De tien creaties van Fisheye slaan de brug tussen kunst, natuurwetenschappen en technologie. Concreet gaat het over zes levensgrote 3D-beelden en vijf skeletten van spectaculair grote dieren. “Bedoeling is dat de bezoeker met behulp van interactieve elementen en multimediale beelden het leven van deze prehistorische dieren ontdekt”, aldus Kris Goubert.

“Het was geenszins de bedoeling om echte duplicaten te maken. Integendeel, onze opdrachtgever wenste een futuristische interpretatie waarin het originele beeld van het dier toch nog tot uiting kwam. Uitdagend, maar een kolfje naar onze hand. Fisheye manifesteert zich immers als het koppelstuk tussen creativiteit en uitvoering voor tentoonstellingen, festivals, pretparken, theaters, … Bovendien hadden we bij deze opdracht het grote voordeel dat we eerder al voor het lichtfestival Permafrost een soortgelijk concept hadden uitgewerkt. Daarop konden we voortborduren, wat geen overbodige luxe was omdat de deadline heel scherp was.”

Scherpe deadline vereist uitbesteding

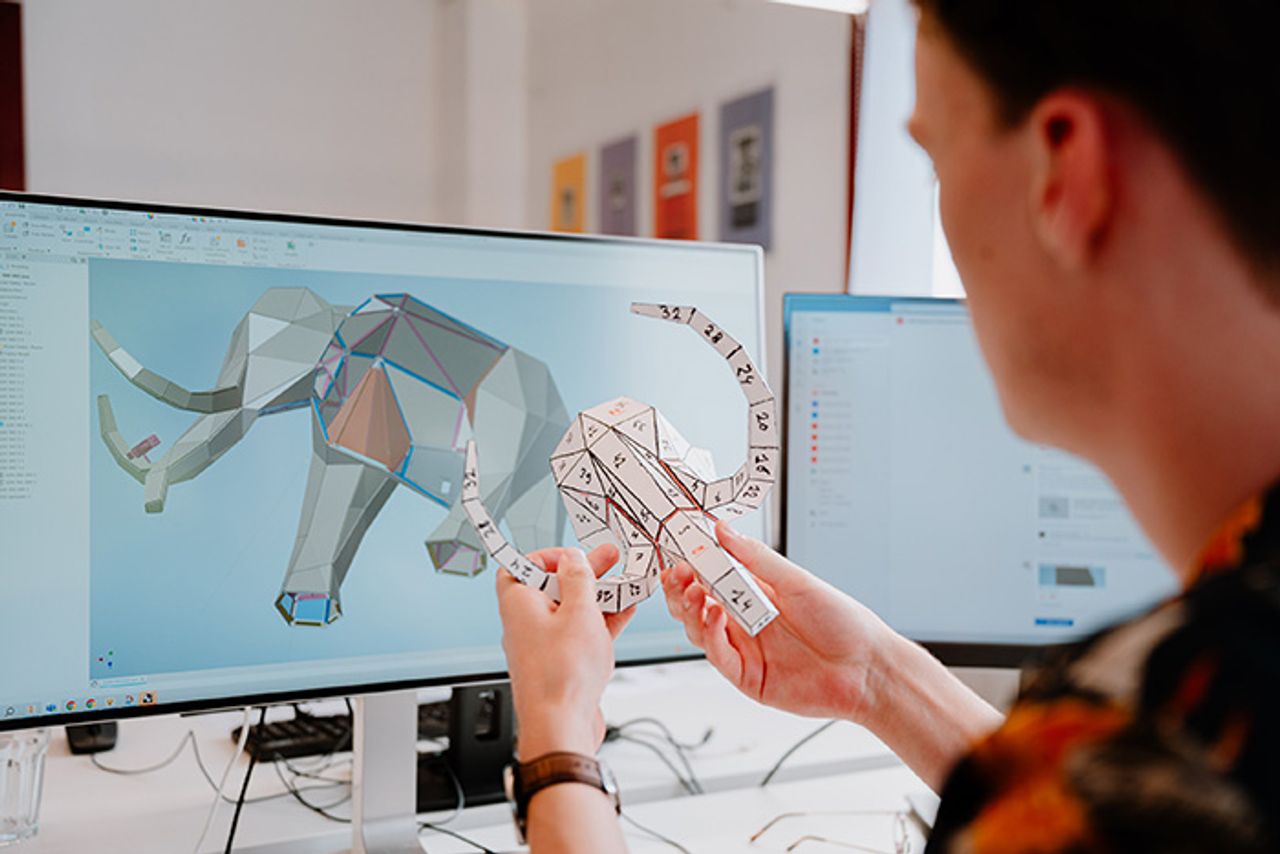

De klant koos voor een facetontwerp waarbij veelhoekige vormen werden gebruikt om een 3D-effect te creëren. Deze werden gecombineerd met authentieke resten van dieren en afgewerkt met gerecycleerde vilten vlakken waarop prints werden aangebracht. Ook werden audiovisuele schermen en op maat gemaakte ledverlichting in de 3D-beelden geïntegreerd. “Omwille van de omvang van de beelden – gemiddeld zijn ze 32 meter groot – lag een stalen binnenstructuur voor de hand”, verduidelijkt Kris Goubert. “We baseerden ons op de concepttekeningen van het museum om de dieren zo waarheidsgetrouw mogelijk tot leven te brengen. Het ontwerp met het vilten vlakkensilhouet en het facetgeraamte tekenden we minutieus uit in ons softwareprogramma Inventor.

Toch besloten we al snel om zowel de buizen als het snij- en plooiwerk van de facetten niet zelf uit te voeren. Reden? De deadline… Terwijl we de kop van het ene dier nog aan het ontwerpen waren, moesten de onderdelen voor de staart van het andere 3D-beeld al worden gesneden en geplooid. Anders haalden we het niet. Bovendien hadden we onze eigen machine nodig om testontwerpen te realiseren en niet-passende stukken snel zelf te fabriceren. De beelden waren immers bijzonder complex samengesteld met duizenden metaalplaatjes die tot op de millimeter correct gesneden en geplooid moesten zijn. Een miniem verschil in een plaatje voor de kop van het dier zou immers al snel tot enkele centimeters verschil in de staart resulteren. En dat konden we niet met wat duw- en trekwerk in orde krijgen.”

Onconventioneel partnership

De keuze aan wie Fisheye dit huzarenstukje aan snij- en plooiwerk zou uitbesteden, was snel gemaakt. “Al jaren werken we samen met thyssenkrupp Materials Belgium”, verduidelijkt Kris Goubert. “Vooral met de divisie Laser Works hebben we een intens partnership opgebouwd dat sinds een jaar zelfs de conventionele grenzen overschrijdt. Aangezien we over dezelfde buizenlasersnij-installatie beschikken, fungeren we als back-up voor elkaar in geval een van de machines defect of in onderhoud is. We geven elkaar zelfs de sleutels van het atelier om in dit geval de werken ’s nachts te komen uitvoeren, wat toch wel een concreet bewijs van wederzijds vertrouwen is.”

Keuze voor Laser Works snel gemaakt

Dit vertrouwen is in eerste plaats het resultaat van de jarenlange samenwerking waarover Fisheye alleen maar lovende woorden heeft. “Onze opdrachten wijken sterk af van hetgeen Laser Works normaal doet,” legt Kris Goubert uit. “Het gevraagde metaal verdwijnt niet ergens in een machine of infrastructuur van een fabriek, maar is meestal manifest visueel aanwezig in onze creaties. Bovendien leggen we de lat erg hoog: we willen precies wat wij én onze klant voor ogen hebben. Omwille van het visuele aspect en de strikte deadlines kunnen we geen fouten of mindere kwaliteit tolereren. Met Laser Works hebben we een partner die dezelfde waarden hanteert, de benodigde expertise in huis heeft én bovendien ook over een state-of-the-art machinepark beschikt. Wanneer we een opdracht aan deze partij uitbesteden, kunnen we dus op beide oren slapen. Dat heeft ook het recente project met de ‘Giants’ opnieuw bewezen.”

Precisiewerk met toegevoegde waarde

Concreet heeft Laser Works niet alleen de buizen voor de karkassen van drie beelden op maat gelaserd. Ook nam de divisie het snij- en plooiwerk van de facetten ervan voor zijn rekening. Het ging over de Paraceraterium (neushoorn), de Titanoboa (slang) en de Livyatan (walvis). “Voor deze plaatjes maakten we gebruik van ST12 staal met een dikte van 2 mm”, vertelt Olivier Goubau, sales manager van Laser Works. “Een groot voordeel is dat we de STEP-files van Fisheye konden gebruiken om onze machines aan te sturen, waardoor de foutenmarge nihil was. Om de klant te ontzorgen, hebben we zelf het initiatief genomen om in elk van de duizenden plaatjes een uniek nummer te graveren. Als resultaat konden de mensen van Fisheye de structuur heel snel als een soort van meccano opbouwen en vervolgens afwerken met het vilt, leds, audiovisuele schermen, …”

Uitbesteden rendeert

Dankzij de grondige voorbereiding en het vakmanschap van Laser Works slaagde Fisheye erin om binnen de erg krappe deadline van ‘Giants’ stuk voor stuk meesterwerken te maken. Kris Goubert: “Het is duidelijk dat Laser Works een expert van het hoogste niveau is. Ook voor deze opdracht hebben zij het onderste uit de kan gehaald, wat we ten zeerste appreciëren. Deze partij zorgt voor een reële toegevoegde waarde bij dergelijke repetitieve, complexe en uitgebreide opdrachten. Weinig andere leveranciers kunnen aan het vakmanschap van Laser Works tippen. Bovendien wordt dit gecombineerd met een no-nonsense mentaliteit en erg effectieve communicatie: twee zaken waar wij met Fisheye enorm veel belang aan hechten. Bovendien is het in deze opdracht nogmaals duidelijk geworden dat het uitbesteden van dergelijke bewerkingen rendabeler is dan alles zelf te willen doen. Onze corebusiness is immers creatief te zijn en niet repetitief werk te verrichten. Bovendien zouden we in een laser- en plooi-installatie voor vlakmetaal moeten investeren, wat toch wel een grote investering met zich zou meebrengen. Dit geld besteden we liever aan de engineering en assemblage van onze creaties.”

Kijk mee hoe de 'GIANTS' tentoonstelling vorm krijgt.